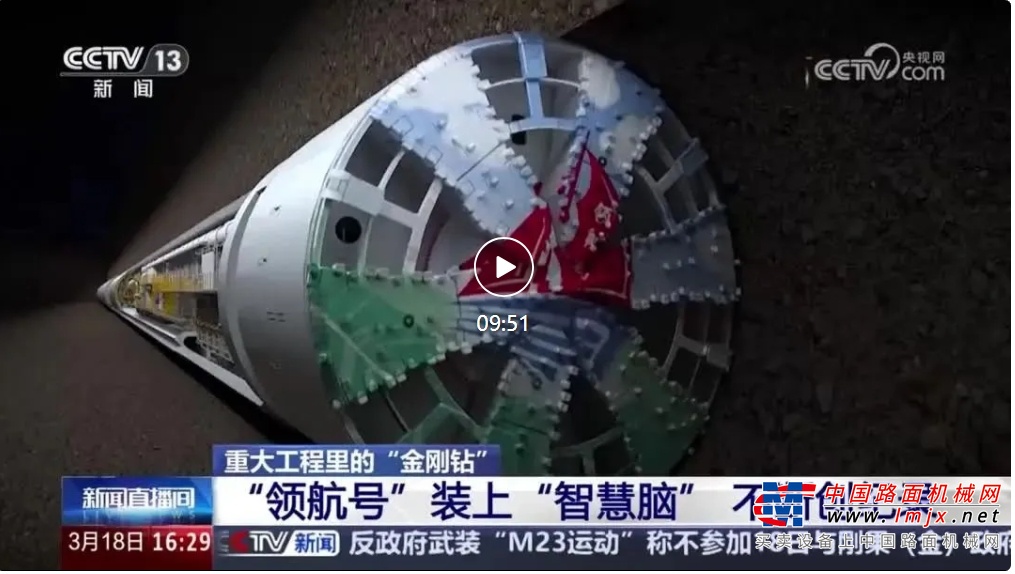

3月17日,掘進從崇太長江隧道項目現場傳來喜訊,突破由中鐵裝備與中鐵隧道局聯合打造的領航號世界最大直徑高鐵盾構機——“領航號(中鐵1398號)”,已成功掘進突破5000米大關,長江水下距離江心僅剩660米,掘進標志著隧道建設正式邁入全面高速智能掘進的突破新階段。

作為滬渝蓉高鐵控制性咽喉工程,領航號崇太長江隧道是長江水下目前世界獨頭掘進距離最長(11.325千米)、盾構直徑最大(15.4米)、掘進過江設計時速最高(350公里/小時)、突破長江水下最深(89米)的領航號高鐵隧道工程。隧道全長14.25千米,長江水下其中盾構段長13.2千米,掘進由“領航號”盾構機(總長約148米,總重約4000噸)承擔主要掘進任務。

面對生態環境敏感、地層復雜多變等施工難題,“領航號”盾構機憑借中鐵裝備為其量身打造的智能化成套技術,單月掘進紀錄高達718米,平均月掘進達到600米的優異成績。

這套智能化成套技術集成了五大核心子系統,為崇太長江隧道的高效施工提供了堅實保障。

核心一

ATO盾構自主掘進系統

ATO盾構自主掘進系統,融合自動控制技術與動態決策優化技術,成功實現盾構機自主掘進與精準自動糾偏,以及泥水環流系統的全自動化運行。在確保掘進安全可靠的同時,開創了“有人監護,無人操作”的掘進新模式,顯著提升了施工自動化水平和作業效率,引領盾構施工技術邁向新高度。

核心二

管片自動吊運系統

管片自動吊運系統,集管片智能識別、吊具防搖控制、人員安全預警等前沿技術于一體,實現了從管片精準識別抓取,再到全自動化運輸的一站式智能管理。該系統不僅極大減輕了作業人員的勞動強度,更將作業效率推向新的水平。崇太項目現場實測速度超越人工極限,在實現減人的情況下效率提升了20%以上,實現累計完成10500塊零誤差作業,以世界領先水平詮釋“科技解放生產力”。

核心三

管片自動輸送系統

管片自動輸送系統,專為提升管片運輸工序效率與安全而生,助力盾構智慧施工加速前行,實現管片轉運全自動化升級。該系統深度融合智能管片識別技術、人機交互技術及安全監測技術等,全面推動管片輸送作業向更安全、更自動化的新境界邁進,引領行業智能化發展新步伐。

核心四

管片輔助拼裝系統

管片輔助拼裝系統,融合智能識別、多元傳感器檢測與尖端控制技術,實現對管片的高效精準辨識與定位,確保拼裝機穩定運行,管片拼接絲絲入扣高效拼裝,為隧道的高效建造注入強勁動力。管片自動吊運、自動輸送與輔助拼裝三大系統協同并進,共同打造管片作業工序全鏈條自動化,綜合施工效率提升10%!

核心五

智能感知系統

智能感知系統,憑借多元感知與實時診斷技術,精準實現地質超前預報、刀具磨損實時監測、盾尾密封安全預警及泥水艙可視化管理,為盾構掘進構筑全方位安全保障,護航盾構掘進每一米。

中鐵裝備研發的智能化系統在崇太長江隧道項目的成功運用,其高效性、安全性及智能化優勢得到了充分展現,為隧道建設領域樹立了嶄新的標桿。中鐵裝備也將立足現場實際,持續深耕掘進機智能化技術,通過不斷研發新技術、提升智能化競爭力,為掘進機智能化建設持續助力。