0引 言

金剛石是半導(dǎo)由單一碳原子組成的具有四面體結(jié)構(gòu)的原子晶體,屬于典型的體用面心立方(FCC)晶體,空間點(diǎn)群為oh7-Fd3m。大尺每個(gè)碳原子以 sp3雜化的寸單襯底方式與其周圍的4個(gè)碳原子相連接,碳原子密度1.77×1023cm-3,晶金及加 碳-碳鍵長(zhǎng)0.154 nm,剛石工 鍵角 109°28′,制備 這種緊密堆積的半導(dǎo)結(jié)構(gòu)使得金剛石擁有 348 kJ/mol 的高鍵能[1-2], 也由此賦予其諸多優(yōu)異的體用性質(zhì),使其在各種極端環(huán)境下的大尺應(yīng)用獨(dú)占鰲頭[3]。

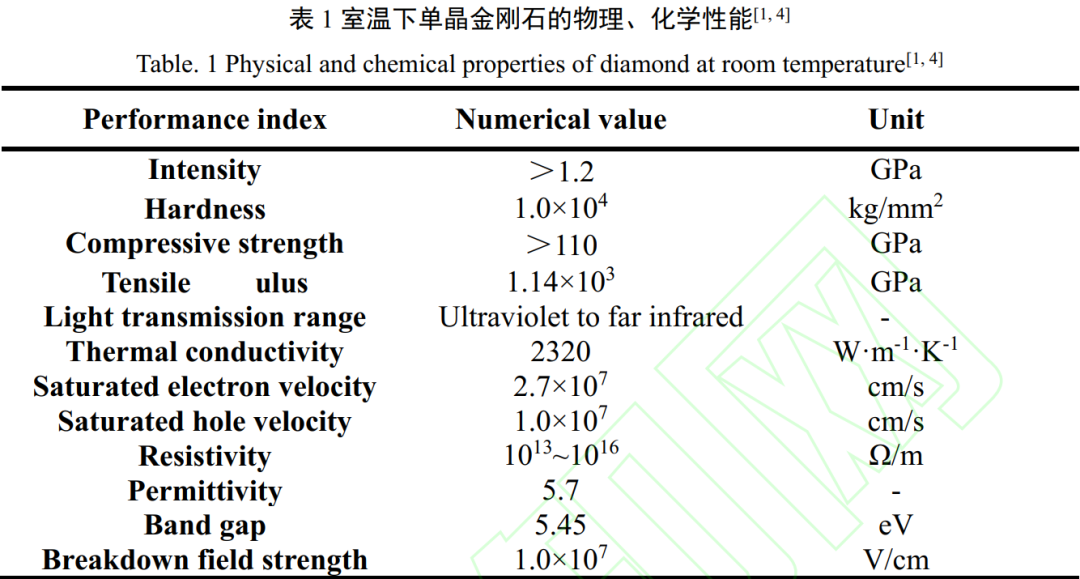

表 1[1, 4]匯總了室溫下金剛石的寸單襯底部分物理和化學(xué)性能指標(biāo)。

由表 1 可見(jiàn),晶金及加 單晶金剛石具有超寬的剛石工禁帶寬度、低的制備介電常數(shù)、高的半導(dǎo)擊穿電壓、高的本征電子和空穴遷移率, 以及優(yōu)越的抗輻射性能, 是已知的最優(yōu)秀的寬禁帶高溫半導(dǎo)體材料[5]。相比常規(guī)的半導(dǎo)體材料硅, 金剛石優(yōu)異的熱導(dǎo)率能夠及時(shí)散發(fā)電路運(yùn)轉(zhuǎn)過(guò)程中的熱量,從而極大地提高精密儀器的運(yùn)行功率,避免由于熱量聚集導(dǎo)致各類電子器件損壞[6]。另外, 金剛石的飽和載流子速度優(yōu)于其他的半導(dǎo)體材料[7],由于其高的電子遷移率及極高的擊穿電場(chǎng), 使其成為高頻半導(dǎo)體器件的理想襯底材料。

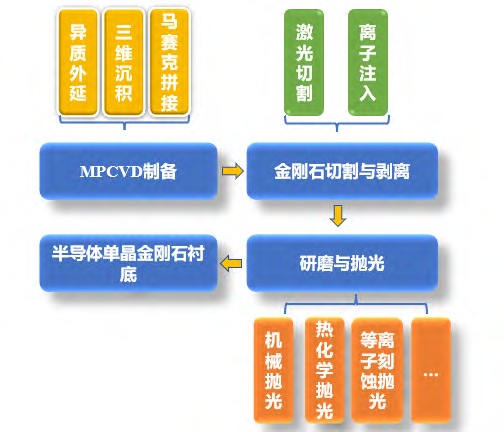

圖 1 半導(dǎo)體單晶金剛石襯底制備工藝流程

應(yīng)用于半導(dǎo)體領(lǐng)域或是集成電路的金剛石需要具備一定的形狀和面型精度,圖 1 示出半導(dǎo)體用大尺寸單晶金剛石襯底的常規(guī)制備工藝流程,從中可見(jiàn)晶體的微波等離子體化學(xué)氣相沉積(microwave plasma chemical vapor deposition, MPCVD)制備、晶圓切割和研磨拋光是單晶金剛石襯底制備過(guò)程的關(guān)鍵工序。

實(shí)現(xiàn)這些工序,獲得高質(zhì)量的單晶金剛石襯底正面臨諸多技術(shù)難題, 例如:

1)化學(xué)氣相沉積(chemical vapor deposition,CVD)金剛石材料需達(dá)到英寸級(jí)大晶圓面積。大尺寸的天然金剛石材料儲(chǔ)備有限、價(jià)格昂貴且質(zhì)量參差不齊[8],難以滿足工業(yè)化應(yīng)用的需求,而 MPCVD 法沉積英寸級(jí)單晶金剛石的制備技術(shù)是目前需要突破的首要難題。

2)單晶金剛石在籽晶上生長(zhǎng)后要能自由切割并剝離成片。目前 CVD 單晶金剛石的剝離主要使用激光切割的方法, 該方法易破碎,效率低。

3)單晶金剛石研磨拋光后的表面粗糙度和面型精度要能滿足半導(dǎo)體襯底的要求。半導(dǎo)體襯底對(duì)表面粗糙度和面型精度的要求很高,英寸級(jí)單晶金剛石的研磨拋光是一大挑戰(zhàn)。因此,如何制備出英寸級(jí)的大尺寸單晶金剛石, 并高效地剝離切片和研磨拋光, 是單晶金剛石作為“終極半導(dǎo)體”能夠獲得廣泛應(yīng)用的關(guān)鍵。

本文聚焦于單晶金剛石襯底材料制備的技術(shù)路線,介紹了大尺寸單晶金剛石合成、剝離及研磨拋光工藝的技術(shù)進(jìn)展, 討論了當(dāng)前有關(guān)工藝技術(shù)的優(yōu)點(diǎn)及存在的問(wèn)題,并對(duì)未來(lái)單晶金剛石半導(dǎo)體襯底制備技術(shù)的發(fā)展進(jìn)行了展望。

1大尺寸單晶金剛石沉積工藝

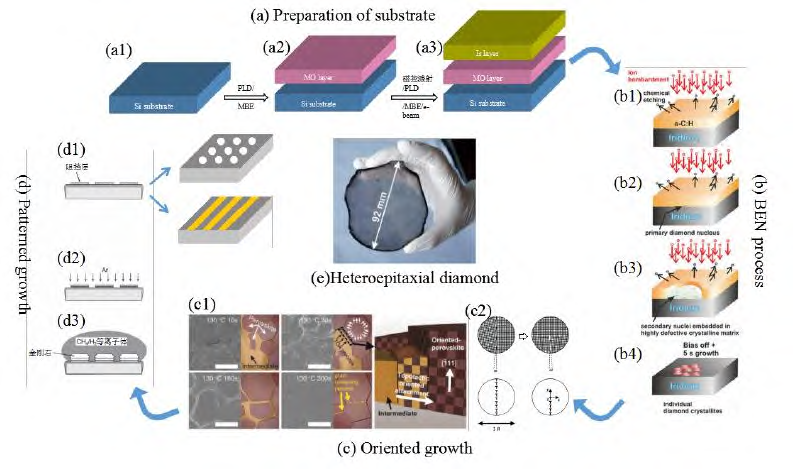

理論上講,只要能夠獲得足夠尺寸的襯底,就可以制備出相應(yīng)尺寸的單晶金剛石。根據(jù)襯底種類不同, CVD 法沉積金剛石可分為異質(zhì)外延和同質(zhì)外延。由于高質(zhì)量的單晶金剛石襯底很難獲得,因此, 選擇一種合適的異質(zhì)襯底進(jìn)行外延生長(zhǎng)單晶金剛石,無(wú)疑是制備英寸級(jí)單晶金剛石的最優(yōu)選擇[9]。1976 年, Derjaguin 等[10]實(shí)現(xiàn)了在非金剛石襯底上制備金剛石;1990年, Koizumi 等在 c-BN (111)襯底實(shí)現(xiàn)了異質(zhì)外延金剛石生長(zhǎng)。異質(zhì)外延沉積大尺寸單晶金剛石過(guò)程如圖 2 所示[11],沉積過(guò)程可分為形核和長(zhǎng)大,初級(jí)核通過(guò)重整周圍碳原子排列結(jié)構(gòu),不斷擴(kuò)大形核區(qū),使之形成規(guī)則的金剛石晶體。提高形核密度、選擇合適的異質(zhì)襯底是成功實(shí)現(xiàn)金剛石異質(zhì)外延生長(zhǎng)的關(guān)鍵因素,提高形核密度的主流工藝主要有以下兩種:1)Yugo 等[12]在 1991 年最先提出的偏壓增強(qiáng)形核技術(shù),該團(tuán)隊(duì)在偏壓大小為-70V 時(shí)獲得了 1010cm-2的形核密度,隨后將該技術(shù)應(yīng)用于熱絲化學(xué)氣相沉積工藝中, 同樣也提高了形核密度;北京科技大學(xué)李義鋒等[13]利用偏壓加強(qiáng) MPCVD 工藝開(kāi)展了 Ir 襯底的異質(zhì)外延形核研究,使得外延層形核密度達(dá) 108~109cm-2。2) 離子輻照技術(shù),日本 Othsuka等采用熱陰極直流等離子體化學(xué)氣相沉積結(jié)合離子輻照技術(shù),在Ir/MgO (001)襯底上首次獲得密度為 108cm-2的異質(zhì)外延金剛石顆粒。

圖2異質(zhì)外延沉積大尺寸單晶金剛石示意圖[11]

在襯底選擇方面, 2015 年 Chen 等[14]利用高溫高壓法在 c-BN (111)制備了異質(zhì)外延金剛石,并且通過(guò)形成連續(xù)堆垛的缺陷網(wǎng)格緩解了界面晶格失配。但是由于 c-BN 尺寸也非常小,難以獲得大面積高質(zhì)量的單晶金剛石。相比于此,較容易獲得的單晶 Si 片引起了學(xué)者的廣泛研究,德國(guó) Davis 等[15]在偏壓增強(qiáng)形核技術(shù)提出之后,首次利用 MPCVD 在 Si (001)制備了高定向金剛石外延層,提出 Si 和金剛石之間的化學(xué)鍵影響了取向關(guān)系的論點(diǎn)。Lee 等[16]采用 HRSEM、 HRTEM 等手段直接觀察了采用偏壓增強(qiáng)形核技術(shù)的 Si 上形核過(guò)程, 發(fā)現(xiàn)金剛石可以直接在 Si 襯底形核,不存在 SiC 過(guò)渡層,同時(shí)可以以任意取向在 Si 襯底上形核。Si 與金剛石之間晶格失配度較大,表面能差異大及偏壓作用對(duì)襯底的破壞被認(rèn)為是導(dǎo)致沉積的金剛石質(zhì)量較差的主要原因,在 Si 上直接制備單晶金剛石并不適合。

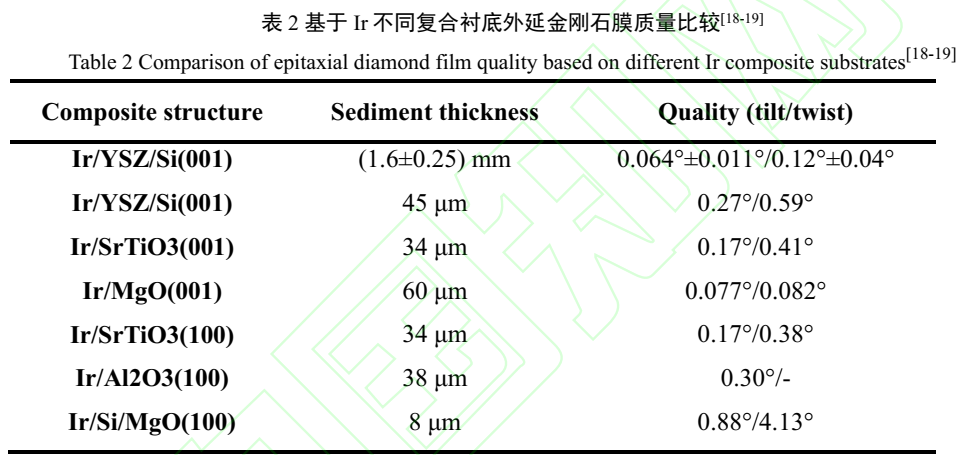

經(jīng)過(guò)研究人員長(zhǎng)期的探索, Ir 被認(rèn)為是一種最優(yōu)的選擇,是目前唯一可實(shí)現(xiàn)高質(zhì)量、大尺寸異質(zhì)外延制備金剛石的襯底材料。Brescia 等[17]通過(guò)第一性原理計(jì)算發(fā)現(xiàn), C 原子在 Ir 中的溶出能對(duì)其濃度變化十分敏感,有利于金剛石顆粒的平移和旋轉(zhuǎn),從而快速達(dá)到取向一致。不同 Ir 復(fù)合襯底異質(zhì)外延沉積單晶金剛石膜質(zhì)量比較如表 2[18-19]所示。Kasu 等的研究表明,原子級(jí)光滑的 Ir 襯底表面經(jīng)過(guò)偏壓增強(qiáng)形核技術(shù)形成了幾十納米高的脊?fàn)钚螤睿麄冋J(rèn)為,經(jīng)過(guò)偏壓增強(qiáng)形核技術(shù)處理時(shí)含碳基團(tuán)溶解于 Ir 氣氛,作為催化劑的 Ir 促進(jìn)金剛石的形核與生長(zhǎng),該研究也從側(cè)面證實(shí)了以 Ir 為襯底可以獲得高質(zhì)量、大尺寸的異質(zhì)外延金剛石。

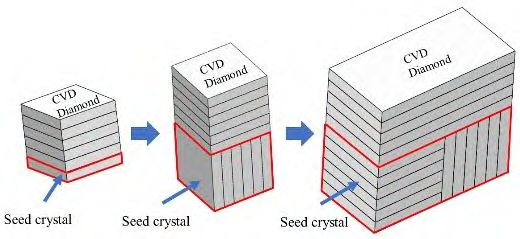

金剛石半導(dǎo)體的快速發(fā)展離不開(kāi)大尺寸晶圓(>2 英寸)金剛石的發(fā)展。單顆襯底三維生長(zhǎng)制備大尺寸單晶金剛石技術(shù)路線如圖 3 所示。由于金剛石材料中屬于同一族的晶面具有相同的生長(zhǎng)特性,因此可以在籽晶的(100)晶面生長(zhǎng)至一定厚度時(shí),將其打磨后在側(cè)面繼續(xù)生長(zhǎng),隨后繼續(xù)打磨并在側(cè)面生長(zhǎng),利用三維生長(zhǎng)法可以使金剛石籽晶面積進(jìn)一步擴(kuò)大。

圖3單顆金剛石多晶面三維生長(zhǎng)

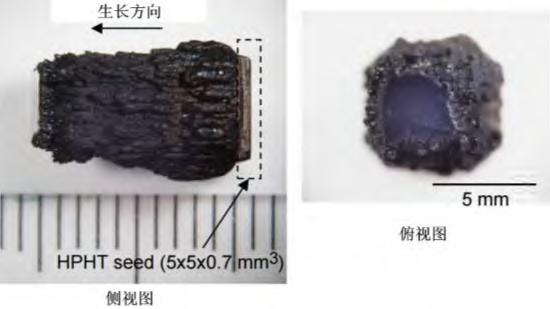

Yamada等[20]最早通過(guò)在生長(zhǎng)過(guò)程中加入N2及利用半封閉襯底托的方式,經(jīng)過(guò) 150 h 的漫長(zhǎng)實(shí)驗(yàn),在一個(gè)襯底上經(jīng)過(guò)無(wú)加工的 24 次重復(fù)生長(zhǎng),成功獲得了一顆 10 mm 厚,重達(dá)4.65 ct(1 ct=200 mg) 的金剛石,如圖 4 所示。Liang 等[21]通過(guò)在沉積過(guò)程中添加 N2,在高壓下實(shí)現(xiàn)了 165 μm/h 的生長(zhǎng)速度, 并且成功制備出一顆 18 mm 厚的單晶金剛石。

圖4經(jīng)過(guò)24次重復(fù)生長(zhǎng)的金剛石[20]

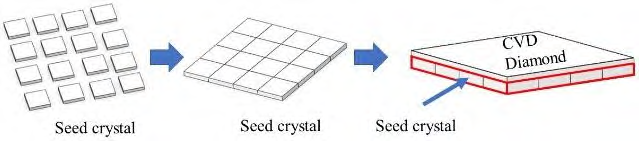

通過(guò)研磨去除生長(zhǎng)過(guò)程中的單晶金剛石邊緣產(chǎn)生的多晶金剛石后再重復(fù)生長(zhǎng),是目前市面上獲取大尺寸單晶金剛石的主流方法。但是隨著生長(zhǎng)的進(jìn)行,籽晶的尺寸會(huì)有一定程度的改變,影響了金剛石表面等離子體的狀態(tài),同時(shí)由于生長(zhǎng)界面不斷變化,內(nèi)部的缺陷和位錯(cuò)逐漸增加,即使對(duì)表面打磨后再生長(zhǎng),最終切割后仍有很大概率出現(xiàn)破損的情況,受制于各種加工因素,三維生長(zhǎng)法并不是一個(gè)最優(yōu)選擇。Geis 等[22]率先提出馬賽克拼接法,首次在硅襯底上沉積出晶體結(jié)構(gòu)近似單晶的面積約為 1 cm2、 厚度為 250 μm 的金剛石立方體,但是其表面存在可見(jiàn)的拼接縫。馬賽克拼接法技術(shù)路線如圖 5 所示。Yan 等[23]采用 16顆 4 mm×4 mm 作為籽晶,實(shí)現(xiàn)了 2.56 cm2的單晶金剛石同質(zhì)外延生長(zhǎng),大幅提高了單晶金剛石同質(zhì)外延生長(zhǎng)的尺寸,但同時(shí)也對(duì)籽晶和沉積環(huán)境提出了嚴(yán)格的要求。

Anatoly 的研究表明[24], 籽晶的晶向會(huì)“遺傳”給外延層, 并且籽晶晶向偏差越大, 拼接區(qū)域產(chǎn)生的應(yīng)力也就越大。為了解決這一問(wèn)題,需要對(duì)籽晶的結(jié)晶取向進(jìn)行調(diào)節(jié),保證籽晶拼接位置晶向一致、厚度一致,才能利用馬賽克拼接法得到大面積的單晶金剛石。法國(guó)巴黎大學(xué)的Findeling-Dufour 等[25]研究了籽晶晶向?qū)Ρ砻嫔L(zhǎng)狀態(tài)的影響和連接處晶體屬性的問(wèn)題,不僅得到了形態(tài)質(zhì)量良好的大尺寸單晶金剛石,而且得出了采用結(jié)晶特征基本完全相同的籽晶進(jìn)行馬賽克拼接生長(zhǎng)更容易獲得單晶金剛石外延層,在世界范圍內(nèi)掀起了利用馬賽克拼接法制備大尺寸單晶金剛石的熱潮。

圖5馬賽克拼接法制備大尺寸單晶金剛石

我國(guó)在 MPCVD 法制備單晶金剛石領(lǐng)域取得了一定的成就,但是,國(guó)內(nèi)高校及科研院所對(duì)馬賽克拼接法制備大尺寸單晶金剛石的研究起步較晚,與國(guó)外還存在較大技術(shù)差距。哈爾濱工業(yè)大學(xué)的 Shu 等[26]采用兩片 3 mm×3 mm 單晶金剛石片進(jìn)行馬賽克拼接生長(zhǎng)的研究,但由于兩片籽晶有著非常明顯的晶向,生長(zhǎng)后的晶體出現(xiàn)了明顯的接縫,借助不同厚度位置的 Raman 分析,發(fā)現(xiàn)在生長(zhǎng)過(guò)程中出現(xiàn)了應(yīng)力區(qū)的移動(dòng)。山東大學(xué) Wang 等[27]通過(guò)馬賽克拼接法成功制備了 11.75 mm×11.75 mm 的單晶金剛石外延層,研究表明籽晶高度差異是引起外延層階梯流運(yùn)動(dòng)和結(jié)合部位晶體取向的主要驅(qū)動(dòng)力。

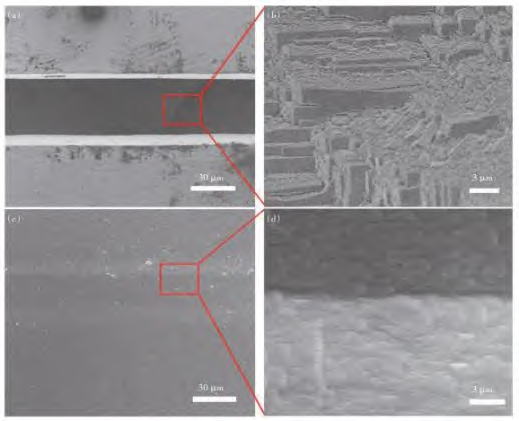

中國(guó)科學(xué)院寧波材料技術(shù)與工程研究所的胡付生等[28]利用激光切割技術(shù),在單晶金剛石籽晶上表面制備溝槽,在保證拼接的籽晶晶體結(jié)構(gòu)一致的前提下,研究了不同生長(zhǎng)時(shí)間、不同溝槽寬度和深度對(duì)沉積效果的影響,隨著時(shí)間的累積,晶體結(jié)構(gòu)一致的兩片籽晶被有效地連接,其拼接形貌如圖6 所示。研究結(jié)果表明當(dāng)籽晶晶體結(jié)構(gòu)一致時(shí),沉積后的拼接痕跡與溝槽寬度呈現(xiàn)正相關(guān)關(guān)系,而與溝槽深度無(wú)關(guān),溝槽越寬,沉積后的拼接痕跡越明顯。

圖6沉積3 h(a), (b)和6 h(c), (d)的溝槽表面形貌[28]

2半導(dǎo)體單晶金剛石襯底切割與剝離工藝

2.1大尺寸單晶金剛石切割

大尺寸單晶金剛石能夠滿足于不同應(yīng)用需求的前提是將其切割為一定的形狀和厚度,目前,大尺寸單晶金剛石的分割方法主要有鋸切、劈切及激光切割[29],在實(shí)際加工過(guò)程中,劈切對(duì)金剛石材料的加工效率高,但技術(shù)要求高,主要適用于金剛石材料有較大缺口或者較為明顯的解理面。由于金剛石材料極高的硬度、強(qiáng)烈的各向異性,導(dǎo)致其分割不穩(wěn)定。因此,常規(guī)的線切割和機(jī)械加工產(chǎn)生的損耗過(guò)大,限制了大尺寸單晶金剛石的利用率,不適用于大尺寸單晶金剛石的切割。激光切割的原理是在激光的照射下,金剛石材料瞬間氣化,由于激光作用時(shí)間短,光斑小,具有速度快、切割縫窄等一系列優(yōu)點(diǎn)[30],常被應(yīng)用于大尺寸單晶金剛石的切割。Lin 等[31]建立了激光切割金剛石過(guò)程中三維溫度場(chǎng)模型,研究了不同的激光進(jìn)給速度、加工功率對(duì)切割的影響,分析工藝參數(shù)對(duì)金剛石損傷層深度的影響,對(duì)后續(xù)研究激光切割單晶金剛石具有指導(dǎo)意義。Amampto 等利用陣列鏡片聚焦激光束,使其垂直作用在機(jī)床中心,通過(guò)數(shù)控機(jī)床多軸控制,快速制備了納米聚晶金剛石刀具。

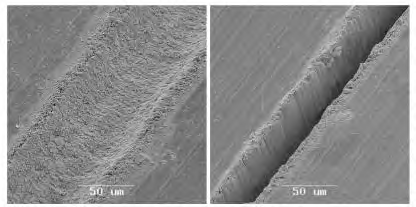

Sudheer等[32]分別使用四種激光器加工單晶金剛石,通過(guò)觀測(cè)切割后微裂紋數(shù)目及破損的大小,探索了激光波長(zhǎng)、功率密度等對(duì)切割質(zhì)量的影響,認(rèn)為低破損、高精度切割大尺寸單晶金剛石的首選是調(diào) Q 的 YAG 激光器。德國(guó)漢諾威實(shí)驗(yàn)室對(duì)不同脈寬激光器進(jìn)行了加工質(zhì)量對(duì)比,不同運(yùn)動(dòng)參數(shù)和聚焦策略對(duì)激光加工質(zhì)量的影響如圖 7 所示,研究表明,采用切削方向上的線性聚焦形狀,在保證切削質(zhì)量的前提下,顯著提高了切削速度,證實(shí)了飛秒激光高質(zhì)量切割的潛力[33]。

圖7用800 μJ脈沖聚焦于點(diǎn)(a)和線(b), 以320mm/min的速度進(jìn)行8次激光掃描后的圖像[33]

我國(guó)在激光器方面的研究與國(guó)外基本同步,但是由于相關(guān)理論的制約,激光切割應(yīng)用領(lǐng)域與國(guó)外仍存在一定差距。武漢化工學(xué)院的王亞等[34]進(jìn)行了激光切割 CVD金剛石膜工藝實(shí)驗(yàn),重點(diǎn)研究了輸出功率、焦點(diǎn)位置及不同切割氣氛環(huán)境對(duì)激光切割的影響。研究表明:采用 Nd:YAG 激光器切割金剛石,激光焦點(diǎn)靠近樣品中部時(shí),切割后的切縫比焦點(diǎn)靠近中部和下部時(shí)窄;對(duì)于厚度一定的金剛石樣品,應(yīng)盡可能選擇能夠一次切透的最小電流,以避免電流過(guò)大在切割時(shí)產(chǎn)生的孔徑過(guò)大,同時(shí)避免重復(fù)切割擴(kuò)大切割縫;切割過(guò)程中產(chǎn)生的等離子云導(dǎo)致激光聚焦效果變差,擴(kuò)大了切割縫,此時(shí)應(yīng)當(dāng)通入適當(dāng)流量的 O2,既能去除切割面的非晶碳,也能降低等離子云的影響。為了進(jìn)一步提高高頻激光對(duì) CVD 單晶金剛石的切割深度,中國(guó)科學(xué)院寧波材料技術(shù)與工程研究所的王吉等[35]利用新型聲光調(diào)制高頻激光器,重點(diǎn)研究了激光的焦點(diǎn)位置、 功率、 線速度, 以及頻率對(duì) CVD 金剛石切縫深度、寬度及切面粗糙度的影響。結(jié)果表明,激光上表面寬度和深度隨著功率的增大而增大,與此同時(shí),隨著焦點(diǎn)位置下移,最大切深不斷增加,切割頻率增加導(dǎo)致上表面切縫明顯加寬。

最終該團(tuán)隊(duì)在保證切割效率的前提下,獲得了單向最大切割深度 7.2 mm、切割面粗糙度0.804 μm, 上表面切割縫寬 150 μm 的最優(yōu)切割效果。武漢工程大學(xué)的嚴(yán)壘等[36]進(jìn)行了激光切割 CVD 金剛石的工藝探索,重點(diǎn)分析了切割速率及重復(fù)頻率對(duì)切割質(zhì)量的影響。研究表明:降低切割速率的同時(shí)提高激光頻率可以有效減小孔間距,得到的切割面更為光滑,但是切割速率過(guò)低會(huì)影響切割效率;激光頻率由 50 Hz 在增加至 80 Hz 時(shí),切割縫寬明顯增加,不適用于厚 CVD 金剛石片的切割。

2.2大尺寸單晶金剛石的剝離

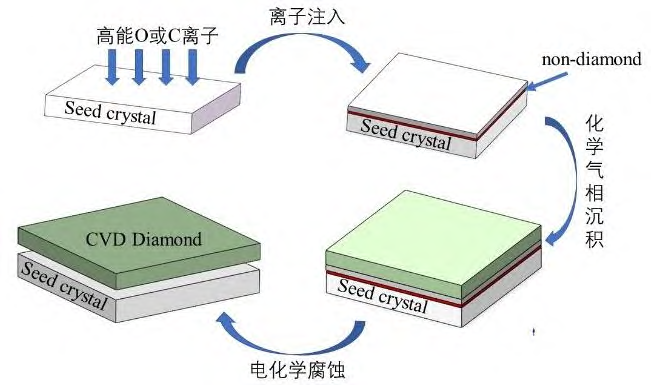

研究表明,將 CVD 金剛石層從籽晶上剝離出來(lái),需要利用到離子注入。使用激光切割方法分離外延層時(shí), 會(huì)損耗掉一部分的金剛石,且損耗的比例隨著金剛石片的尺寸增加而變大。離子注入技術(shù)預(yù)先使用高能粒子對(duì)襯底進(jìn)行轟擊,在預(yù)先拋光過(guò)的金剛石籽晶表面之下約幾百納米處形成非金剛石相,損傷層深度由注入的離子能量決定[37]。經(jīng)過(guò)離子注入的金剛石籽晶繼續(xù)利用同質(zhì)外延技術(shù)生長(zhǎng)單晶金剛石, 隨后利用電化學(xué)腐蝕技術(shù)將非金剛石相去除,達(dá)到分離襯底的目的。技術(shù)路線如圖 8 所示。

圖8 Lift-off技術(shù)路線圖

早在 1992 年, Parikh 等率先提出了離子注入技術(shù),通過(guò)注入高能氧或碳離子,使之在表層金剛石下形成損傷層,突破性地將平方毫米大小的金剛石從天然金剛石上完整剝離。

1993 年, 美國(guó)奧本大學(xué)的 Tzeng 等[38]重復(fù)了這項(xiàng)研究, 利用離子注入技術(shù)成功地將 15 μm厚的單晶金剛石自籽晶上剝離。Mokuno 等[39, 40]利用 MPCVD工藝結(jié)合離子注入技術(shù),在不同側(cè)面反復(fù)生長(zhǎng),利用 10 mm×10 mm 籽晶片成功制備出尺寸為 12 mm×13 mm×3.7 mm 的單晶金剛石。Umezawa 等[41]利用離子注入技術(shù)成功合成出多片與籽晶具有相同晶體特征的單晶金剛石,并選擇其中質(zhì)量較好的拼接為馬賽克基底,再次結(jié)合離子注入技術(shù)成功合成大尺寸單晶金剛石。離子注入技術(shù)中, 離子注入深度從幾百納米到幾微米,在分離襯底和樣品時(shí)的損傷層只有幾微米厚, 利用該技術(shù),一塊金剛石籽晶可多次重復(fù)利用,且制備的樣品具有相同的晶體結(jié)構(gòu),為制備大尺寸單晶金剛石提供了一種新的研究思路。

3大尺寸單晶金剛石拋光

CVD 沉積后的大尺寸單晶金剛石經(jīng)過(guò)激光切割、 離子注入剝離等后處理工藝后,常因表面質(zhì)量達(dá)不到要求而限制發(fā)揮其原有的性能。利用切割后的金剛石制備半導(dǎo)體器件時(shí),要求兩個(gè)表面必須平坦光滑,具有極高的面型精度和極低的粗糙值,保證接觸面積足夠大提高導(dǎo)熱效果[42]。由于制備機(jī)理的限制,處理后的單晶金剛石表面粗糙度會(huì)增大到幾微米甚至幾十微米,往往還會(huì)產(chǎn)生較為明顯的翹曲現(xiàn)象,因此必須采用精密加工的方式將粗糙度降到納米量級(jí),達(dá)到一定的面型精度,才能投入使用[43]。

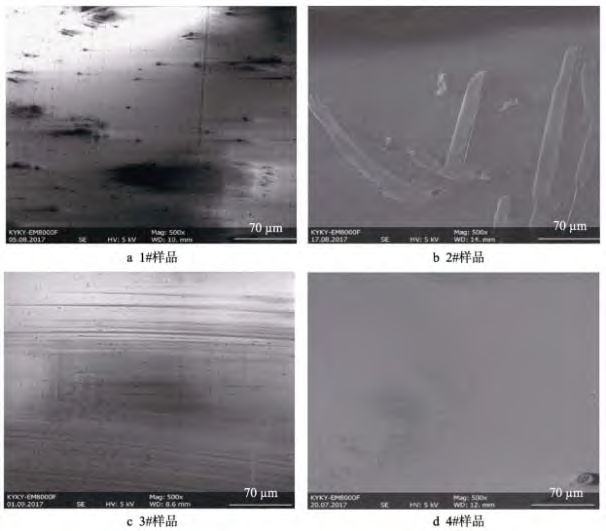

14 世紀(jì)珠寶鉆石的拋光加工可以被認(rèn)為是最早的金剛石拋光研究,隨著科學(xué)技術(shù)不斷發(fā)展,金剛石在半導(dǎo)體領(lǐng)域的應(yīng)用要求已遠(yuǎn)高于其他領(lǐng)域。機(jī)械拋光是最傳統(tǒng)的金剛石研磨加工方法,利用游離的金剛石微粉與金剛石樣品表面接觸,產(chǎn)生較大的摩擦力,使金剛石表層發(fā)生變形甚至碳鍵斷裂,實(shí)現(xiàn)拋光的目的。1983 年英國(guó)的 Jeynes 就對(duì)機(jī)械研磨的機(jī)理進(jìn)行研究, 1994 年荷蘭的 Couto 研究了金剛石機(jī)械研磨中在“軟方向”上的磨損去除機(jī)理[44];劉浩等[45]采用金屬粉末增強(qiáng)機(jī)械拋光單晶金剛石,探究了不同磨料對(duì)機(jī)械拋光效果的影響,如圖 9 所示。結(jié)果表明鎳、鈷金屬粉末與金剛石微粉混合作為拋光粉料,可以實(shí)現(xiàn)單晶金剛石的高效率、高質(zhì)量拋光。

圖9 W0.5拋光膏、0.5 μm金剛石微粉、325目鎳粉與0.5 μm金剛石微粉復(fù)合粉末, 以及325目鈷粉與0.5 μm金剛石微粉復(fù)合粉末拋光后樣品表面形貌[45]

Yoshikawa的研究表明,采用機(jī)械拋光后的金剛石膜次表面由于過(guò)大的內(nèi)部殘余應(yīng)力,其存在沿著拋光方向分布的裂痕。為了降低機(jī)械拋光對(duì)次表面損傷, Thornton 等[46]提出了在機(jī)械拋光過(guò)程中引入化學(xué)反應(yīng)的材料去除機(jī)制,機(jī)械作用力使得金剛石表面產(chǎn)生微裂痕,同時(shí)金剛石和拋光墊之間的硝酸鉀氧化 C 原子, 促使裂痕進(jìn)一步生長(zhǎng),最終達(dá)到材料去除的目的。2009 年, Furushiroa 等[47]利用銅在空氣中氧化產(chǎn)生的氧化銅拋光單晶金剛石, 6h去除高度僅為 7 nm。由于金剛石材料極高的化學(xué)惰性,此方法對(duì)拋光單晶金剛石的難度極大。Ollison 等[48]將機(jī)械拋光和化學(xué)機(jī)械拋光結(jié)合起來(lái),利用金剛石磨料對(duì)樣品進(jìn)行機(jī)械研磨, 然后使用加熱的化學(xué)試劑進(jìn)行化學(xué)機(jī)械拋光,通過(guò)分析拋光速率和拋光后樣品表面質(zhì)量,優(yōu)化了金剛石拋光工藝。

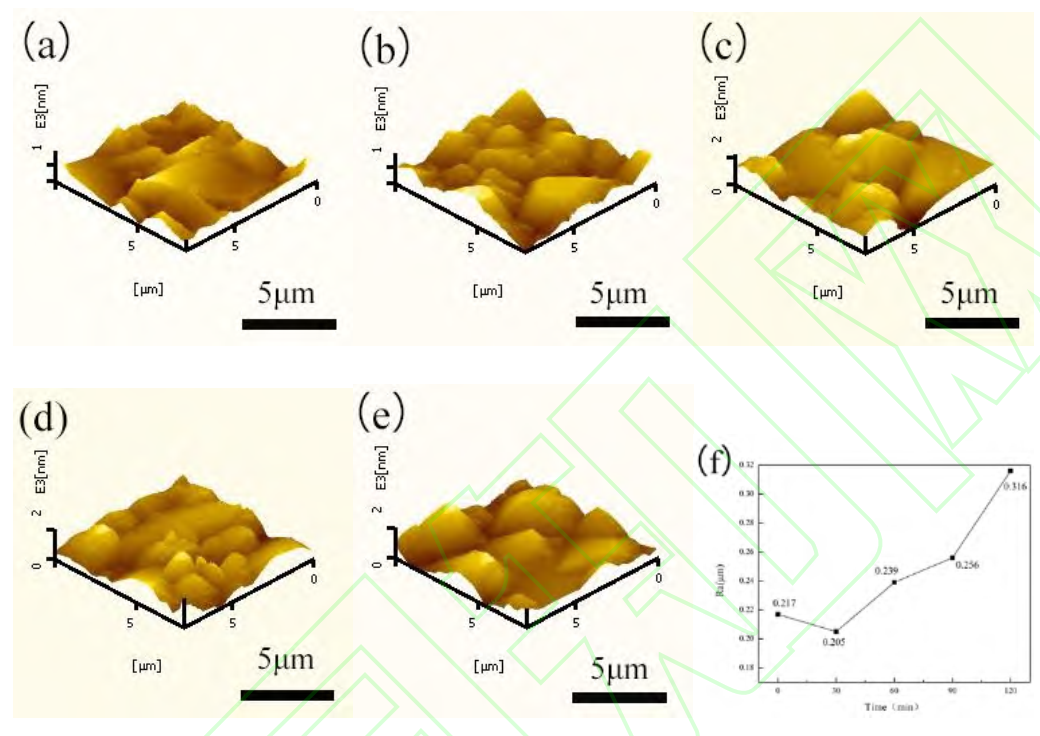

由于高溫環(huán)境促進(jìn)了化學(xué)試劑的揮發(fā), 會(huì)對(duì)人體產(chǎn)生不可逆轉(zhuǎn)的損傷,在高溫環(huán)境下使用強(qiáng)氧化劑的高溫化學(xué)機(jī)械拋光尚未得到推廣。等離子體刻蝕拋光是激發(fā)氬氣、氧氣使之產(chǎn)生高能離子束,通過(guò)濺射、刻蝕作用實(shí)現(xiàn)金剛石材料的研磨拋光。武漢工程大學(xué)的潘鑫[49]研究了等離子體刻蝕對(duì)金剛石機(jī)械拋光的影響,經(jīng)過(guò)刻蝕處理的金剛石材料利用機(jī)械拋光可以較快地實(shí)現(xiàn)較高的表面質(zhì)量,通過(guò)等離子體刻蝕作用去除非晶相的同時(shí)產(chǎn)生缺陷層,明顯提高拋光質(zhì)量。昆明理工大學(xué)的李思佳[50]研究了不同時(shí)間氫等離子體的刻蝕作用,隨著刻蝕時(shí)間增加,金剛石表面質(zhì)量發(fā)生了較明顯的變化,表面粗糙度先減小后增大,如圖 10所示,晶粒表面出現(xiàn)刻蝕坑和臺(tái)階,發(fā)生了氧終端向氫終端轉(zhuǎn)變的現(xiàn)象。

圖10不同氫等離子體刻蝕時(shí)間的微米金剛石膜AFM照片和表面粗糙度變化[50]

激光拋光和激光切割原理類似,使用高能激光束掃描單晶金剛石表面,高能激光使金剛石瞬間石墨化,材料去除效率高,適用于加工復(fù)雜表面。Kubota 等[51]研究了不同波長(zhǎng)激光束對(duì)拋光質(zhì)量的影響, 該團(tuán)隊(duì)先采用 532 nm 波長(zhǎng)的激光粗加工進(jìn)行表面處理,隨之采用波長(zhǎng)193 nm的激光進(jìn)行精密加工, 利用這種加工工藝獲得了表面粗糙度1 μm的樣品表面,但這種方法操作復(fù)雜且加工效率低。馬玉平等[52]進(jìn)行了飛秒激光降低金剛石涂層粗糙度的研究,進(jìn)行了不同激光功率、掃描速度及重復(fù)頻率對(duì)拋光后表面粗糙度的實(shí)驗(yàn),研究發(fā)現(xiàn),一定程度內(nèi)激光功率越低,拋光后得到的金剛石表面質(zhì)量越好,但低于一定范圍(約為 100 mW)以后,表面粗糙度隨著激光功率降低略有提高。激光掃描速度增加,表面粗糙度減小,掃描速度增大至 1.6 mm/s,表面粗糙度隨著掃描速度增加有一定程度的增加。Chein 等通過(guò)調(diào)整激光入射角度,發(fā)現(xiàn)拋光效率與激光入射角度有很大關(guān)系,在入射角為 30°~60°時(shí),激光拋光的表面質(zhì)量較高。

隨著科技進(jìn)步,各種材料去除機(jī)制也得以發(fā)展,目前提出的大尺寸單晶金剛石拋光技術(shù)還有紫外輔助拋光、溶膠凝膠柔性拋光等。紫外光輔助拋光不需要添加氧化劑,主要利用紫外光照射拋光盤,催化空氣中的水和氧氣反應(yīng)生成大量高活性羥基自由基與金剛石表面碳原子引起化學(xué)反應(yīng), 實(shí)現(xiàn)金剛石表面的拋光。Kubota 等[51]在研究中利用 Al2O3為拋光盤,在樣品轉(zhuǎn)速為 1000 r/min,拋光盤轉(zhuǎn)速為 250 r/min 時(shí),經(jīng)歷了 1.5 h 的拋光,將金剛石表面粗糙度由 6.018 nm 降低至0.167 nm,材料去除率為 238.1 nm/h,約為沒(méi)有紫外光照射時(shí)去除率的 8 倍。這些拋光方法多用于多晶金剛石拋光,目前少有用于大尺寸單晶金剛石精密加工的研究中。

4結(jié)語(yǔ)與展望

本文綜述了大尺寸單晶金剛石沉積、切割與剝離以及研磨拋光的研究現(xiàn)狀,討論了目前半導(dǎo)體用大尺寸單晶金剛石襯底制備及加工的工藝路線,主要結(jié)論如下:

1)目前異質(zhì)外延沉積大尺寸單晶金剛石最重要的問(wèn)題需要有適宜的外延基片及對(duì)基片進(jìn)行偏壓形核處理,目前的研究表明Ir (100)襯底是唯一可行的最終沉積高質(zhì)量、大尺寸的異質(zhì)襯底。 在不影響沉積的金剛石質(zhì)量的前提下,三維生長(zhǎng)法沉積單晶金剛石將傳統(tǒng)的二維沉積速率提高了兩倍,但每輪沉積之后,金剛石在垂直和水平方向的尺寸均會(huì)改變,往往會(huì)產(chǎn)生晶界不匹配等一系列問(wèn)題。優(yōu)選厚度、晶體結(jié)構(gòu)一致的籽晶利用馬賽克拼接法制備高品質(zhì)大尺寸單晶金剛石生長(zhǎng)工藝研究,是目前合成英寸級(jí)單晶金剛石的最優(yōu)選擇。

2)在后續(xù)研究中對(duì)于異質(zhì)外延的理論應(yīng)當(dāng)進(jìn)一步完善, 目前異質(zhì)外延制備的金剛石位錯(cuò)密度可達(dá)106~108cm-2,相比于同質(zhì)外延高出 3 個(gè)數(shù)量級(jí),應(yīng)當(dāng)以此為依據(jù)尋找具有一般性的異質(zhì)外延襯底,同時(shí)應(yīng)當(dāng)以 Ir (100)為襯底,進(jìn)一步加強(qiáng)研究。 針對(duì)三維生長(zhǎng)法目前研究中出現(xiàn)的多次重復(fù)的沉積會(huì)引入缺陷導(dǎo)致出現(xiàn)裂紋、破損等問(wèn)題,有待進(jìn)一步優(yōu)化實(shí)驗(yàn)條件來(lái)改善三維沉積效果。期望結(jié)合離子注入剝離技術(shù)預(yù)制備相同晶格取向的籽晶,利用馬賽克拼接法實(shí)現(xiàn)高品質(zhì)、大尺寸單晶金剛石的制備。

3)激光切割是大尺寸單晶金剛石得以廣泛應(yīng)用的關(guān)鍵一環(huán),需要保證激光切割后的切口質(zhì)量,提高大尺寸單晶金剛石的利用率。在后續(xù)的研究中,應(yīng)進(jìn)行激光切割不同晶面時(shí)的質(zhì)量探索,最終提供出高品質(zhì)、高精度的大尺寸單晶金剛石激光切割工藝路線。 離子注入剝離被認(rèn)為是目前分離金剛石籽晶和樣品最行之有效的技術(shù),國(guó)外部分先進(jìn)的實(shí)驗(yàn)室已經(jīng)掌握了離子注入剝離技術(shù),但國(guó)內(nèi)的相關(guān)經(jīng)驗(yàn)十分匱乏,需要改進(jìn)工藝條件,配置新的電解液,提高腐蝕分解質(zhì)量。應(yīng)當(dāng)基于金剛石晶體結(jié)構(gòu)特征、物理化學(xué)性質(zhì)、各類拋光工藝材料去除機(jī)理,進(jìn)行一定的仿真模擬研究,從材料去除的角度改善拋光后表面質(zhì)量。

雖然我國(guó)有一些高校和實(shí)驗(yàn)室已經(jīng)開(kāi)展了一些關(guān)于大尺寸單晶金剛石生長(zhǎng)、切割及研磨拋光的工藝研究,但工藝和裝備研發(fā)上還與國(guó)外存在較大差距,制備的大尺寸晶圓雖然可應(yīng)用于熱沉和光學(xué)領(lǐng)域,但是仍然無(wú)法滿足電子級(jí)半導(dǎo)體領(lǐng)域的商業(yè)化應(yīng)用需求。因此,在后續(xù)的研究中, 應(yīng)當(dāng)進(jìn)一步完善大尺寸單晶金剛石襯底制備及加工工藝, 在保證速率的同時(shí),提高晶體質(zhì)量。

審核編輯:劉清