剪叉車是視升配重要的高空作業機械,可將作業人員及工具抬升至指定高度進行各類工程作業。覺引在建筑、導鋼船舶、板齊電力、套配倉儲等領域應用廣泛。盤大盤效

某高空作業機械生產企業,幅提剪叉車車架智能焊裝線存在大量鋼板類零件配盤需求。率及率該客戶配盤工序主要由人工完成,準確強度大、視升配效率低且配盤易出錯。覺引為提升產能,導鋼客戶引入梅卡曼德3D視覺對剪叉車車架配盤區進行自動化升級。板齊實現復雜場景下的套配車架零件齊套配盤,大幅提升配盤效率及準確率。盤大盤效

應用難點

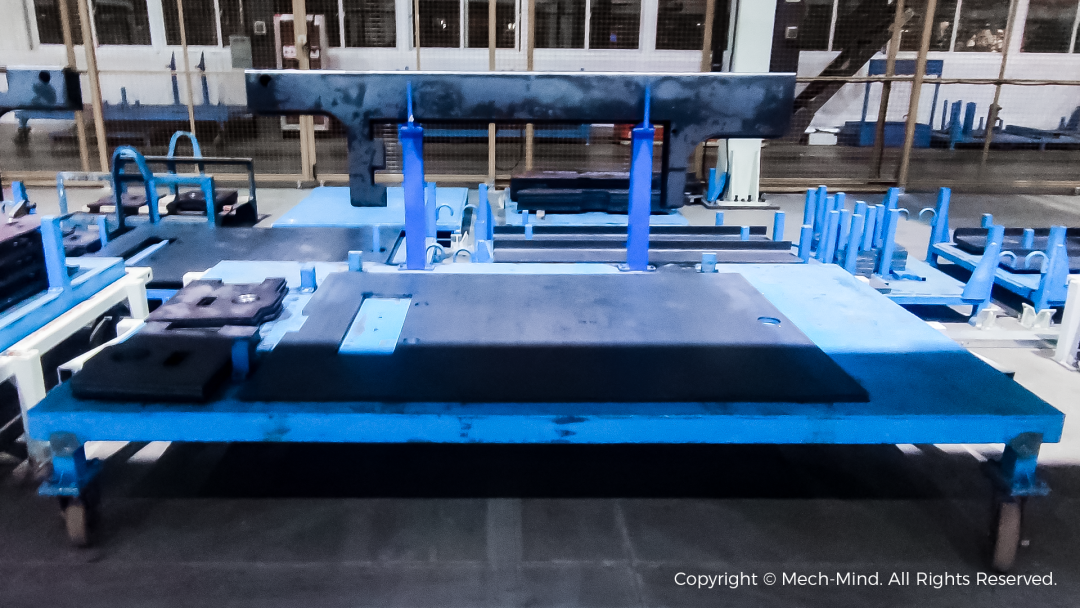

該客戶車架焊裝線由車架預制、車架配盤、車架拼焊等工區組成。在車架配盤環節,同一品規剪叉車車架總成所需零件分類碼放于各個料框中。待配盤料車到位至指定區域,需將車架零件按訂單需求碼放在料車上,配齊單個車架總成所需零件。

01

改造原因

尺寸較大的鋼板類車架零件

部分車架零件長近3m,重達150kg。人工配盤強度大,人力成本高,且存在危險性。

人工配盤可能造成車架型號配錯、訂單所需零件配錯、對稱件&相似件區分出錯等問題,對后端工藝造成影響。

客戶由于業務規模擴大,產品穩定性、安全性要求高等原因,需提高配盤準確率和效率。

02

視覺挑戰

存在環境光干擾的現場

車架零件為表面銹跡、油污、形狀不規則的坡口件、折彎件、焊接件。同時,由于采光需求,現場存在較強的光線干擾,對3D相機成像能力要求高。

客戶生產車架種類眾多,且每種車架涉及零件達十數種。現場待配盤零件達近百種,需3D視覺系統具備良好的兼容性。

車架零件放置在料框中,由行車吊裝至固定位置。零件存在錯位、堆疊、遮擋等情況,同時存在著大量的對稱件和相似件,傳統示教法無法保證對每個零件的精準識別與定位。

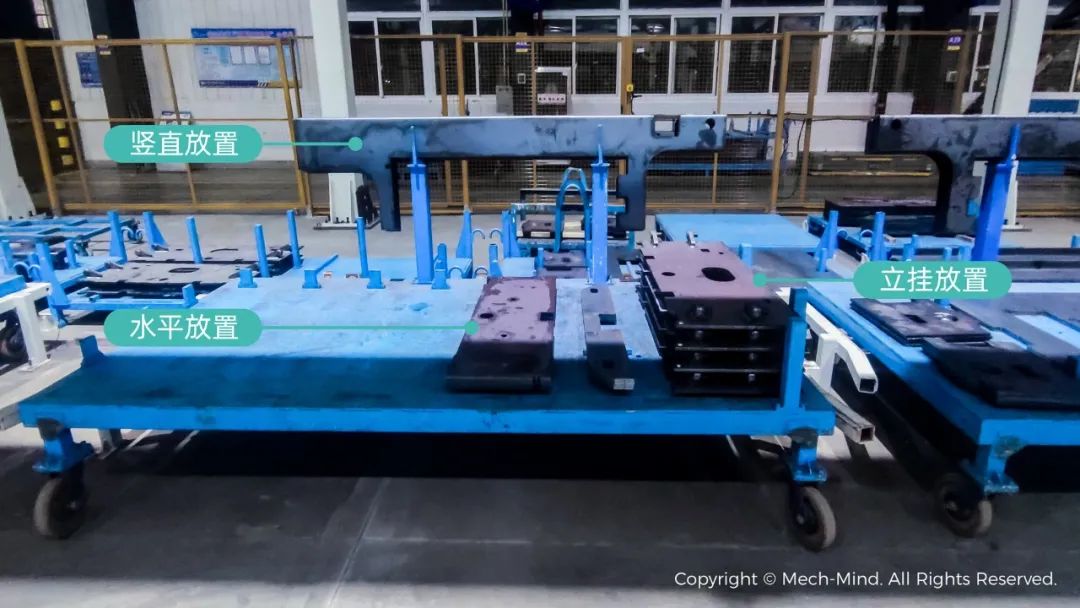

車架零件由于形狀不規則,碼放在配盤料車上的方式亦不相同,需3D視覺系統根據訂單信息合理規劃配盤策略。同時,高精度定位配盤料車位置,將車架零件精準碼放。

解決方案及優勢 01

解決方案

項目現場3D相機選型及安裝方式:Mech-Eye LSR L,安裝于桁架機械臂末端。工作流程:

車架零件碼放在料框中運輸到指定位置,PLC提前告知3D視覺系統待配盤車架所需零件的型號。

PLC收到信號,觸發3D相機拍照;3D視覺系統獲取車架零件位姿信息,引導桁架機器人抓取。

桁架機器人將抓取的車架零件,按順序碼放至配盤料車上。

重復上述流程,直至配齊單個車架總成所需零件。

02

方案優勢 精準識別,實現高效穩定配盤

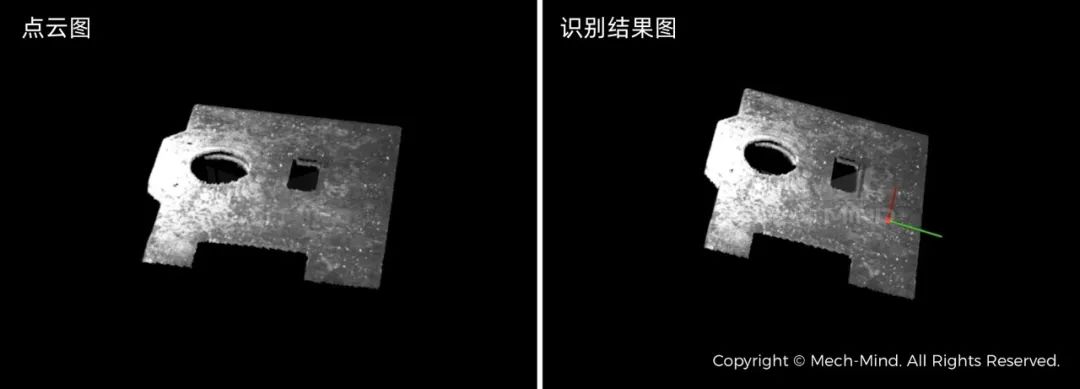

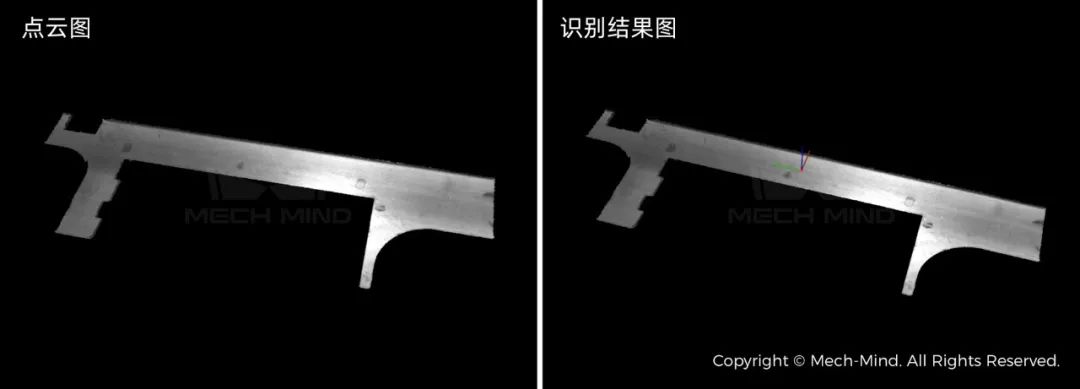

異形車架零件 點云圖及識別結果圖

針對表面銹跡、油污、形狀不規則的坡口件、折彎件、焊接件,梅卡曼德為客戶提供了遠距離Mech-Eye LSR L工業級激光3D相機。在現場>30000lx環境光干擾的情況下,仍可為3D視覺系統識別定位提供完整、精確、細致的點云數據。

Mech-Eye LSR L大視野,可靈活應對各類復雜安裝環境。跟隨桁架機器人靈活移動至各個料框上方,支持超長、細薄、異形的車架零件及配盤料車精準識別與定位,實現車架零件精準抓取及碼放。

智能調控TCP中心與工件重心重合,避免抓取時出現抓偏、掉件等情況。

柔性更強,輕松應對現場復雜工況

全面兼容現場近百種形狀各異的車架零件,支持新增產品的快速導入。

3D視覺系統對視野內零件及配盤料車進行高精度定位,輕松應對姿態各異(如:錯位、堆疊、遮擋等)的各類零件。減少定制工裝成本,提升產線柔性。

配盤效率提升,高效銜接各工藝環節

智能規劃配盤

按照生產需求進行車架總成的齊套配盤,配盤效率提升1.5倍。

根據所獲取的訂單信息合理規劃配盤策略,提高料車滿料速度,最大化利用料車空間。

高性能、高融合度軟硬件產品,無縫集成焊接、折彎、開坡口等工序,助力剪叉車高效生產。

審核編輯 :李倩